(658k)

PVC plastisol je známé pojivo pro amatérské TPH na bázi chloristanu amonného (AP), ale nevidím důvod, proč by nebylo použitelné i s jinými oxidačními složkami. Teoretický výkon je s ním sice nepatrně nižší, než třeba s epoxidem či polyuretanem, ale práce s kompozicemi je podstatně snazší. Provedl jsem řadu výpočtů, některé výsledky je možno si prohlédnout na stránkách o teoretickém vyhodnocování TPH pomocí počítačové aplikace, kde je také možno si přečíst mé komentáře a odvodit si vhodné poměry složek. Dále už jen tedy obrázky, videa a poznatky z letových testů. Pokud není uvedeno jinak, jsou testovací motorky připraveny do papírových trubek 25/19x100mm, rozměr jádra s kruhovým centrálním kanálkem 19/8x60mm, trysky keramické lepené, zpožďovací zátky z hořlavého epoxidového tmelu.

Jako první ukázka je let dvou raketek na TPH z dusičnanu strotnatého, PVC plastisolu (27%) a hořčíku (8%), navíc přidána 2% CuO. Trysky keramické 3.3mm, zahrazení od 150 do 400.

| Video (658k) |

|

Raketky letí na pohled velmi pěkně, dlouhým mírným tahem. Dokonce i stejná raketka s tryskou 4.3mm, t.j. zahrazením od 100 do 250, ještě docela dobře letěla, takže TPH je na zahrazení velmi necitlivá a k pomalé pulzaci nedojde ani při nízkých tlacích v motoru. Nicméně plamen za motorem je nevýrazný a mihotající, ale hlavně zvuk je nehezký "chraplavý". Použitím nižšího obsahu plastisolu a případně o něco vyššího obsahu hořčíku by mělo dojít k nápravě.

Jiným zajímavým využitím obdobné kompozice jsou červené světlicové hlavice, které lze velmi snadno připravit ve formičkách ze silikonového kaučuku, jejichž příprava je popsána na stránce Lukoprenové formy. Vhodný obsah plastisolu je 20%, hořčíku taktéž 20%. Je vhodné použít směs jemného a hrubého (piliny) hořčíku. Směs je právě ještě natolik plastická, že jde snadno napěchovat do formiček a v nich vytvrdit prohřátím, půlhodinka při 120C. Silikonovým formičkám tato teplota nijak nevadí. Pak je třeba nechat formičky zchladnout, čímž hlavice ztuhnou a je možno je vyklopit. Koho upoutají efektní červené světlice na této stránce, tak to jsou takovéto malé čtyřicetigramové hlavičky.

PVC plastisol je známý v kombinaci s AP a případně ještě Al, ale tyto TPH zpravidla vyžadují vysoké pracovní tlaky (několik MPa) pro spolehlivý chod bez pulzace. Ustabilizovat jejich chod v malých motorcích jednoduché konstrukce pracujících za nižších tlaků a při proměnném zahrazení není snadné. Použití směsi AP s vhodným dusičnanem by však mohlo vést k cíli. Test s dusičnanem strotnatým však dopadl dost nebezpečnou havárií, Video (1.2M) a obrázky:

Jedná se o typickou pomalou pulzaci APčkové TPH při příliš nízkém zahrazení. Taktéž je vidět jiskření, způsobené spalováním hliníku až za motorem. Vhodnou nápravou je použití pyrotechnického magnalia místo hliníku. Použití hořčíku a také katalyzátorů typu oxidů železitého, měďnatého nebo manganičitého vede k citelnému nárůstu rychlosti hoření TPH, což je pro malé kanálkové motory nevhodné.

Podstatně zajímavější se jeví TPH z obyčejného levného dusičnanu sodného. Na předchozí stránce z roku 2003 jsou velmi efektní obrázky s obdobnou kompozicí s využitím epoxidové pryskyřice jako pojiva. S PVC plastisolem, který má "mazací" vlastnosti, je však lisování, které je asi stěžejním a nejnáročnějším krokem přípravy motorů, podstatně snazší. Dále směsi může být připraveno větší množství předem a motory mohou být plněny postupně, nejsou třeba žádné manipulace s tužidlem a není třeba spěchat. Taktéž znečištění nástrojů je na rozdíl od epoxidu velmi snadno odstranitelné. Po přepočtu kompozice na plastisol jej bylo použito 18%, hořčíku 27%. Navíc byly přidány 2% CuO. Trysky byly použity keramické o průměru 4.3mm, zahrazení od 100 do 250. Na obrázku je rozfázovaný start testovacího motoru po 0.04s :

Na videu (1M) jsou dva lety raketek na tuto TPH. První skončil havárií, podcenil jsem tah těchto motorů a použil sice tlusté, ale málo pevné balsové stabilizační lišty. Lišta se servala, samotný motor pak ztratí stabilitu, zakličkuje, zabrzdí se a spadne, hlavice shoří až na zemi. Druhý let je správný.

Tato TPH, ať už s epoxidem nebo plastisolem, mi zatím dělá největší radost. Jednak je to můj výmysl:o), pracuje velmi spolehlivě, výkon je slušný, let mimořádně efektní a příprava motorů ještě celkem snadná. Zapálitelnost je středně obtížná, což je vhodné z hlediska bezpečnosti. U plastisolové verze lze kanálek snadno převrtat. (Ručně!) Lze jej pak na konci připravit zúžený na průměr kolem 3.5mm a zabudovat do něj dvojmo černou stopinu, pak není třeba zážehové tablety. Při odlévání zátky z epoxidového hořlavého tmelu je třeba konec stopiny ochránit před nasáknutím epoxidem, velmi snadné a spolehlivé je zaplácnutí kuličkou teplé sorbitolové TPH. Jedinou nevýhodou je vysoký obsah dražšího a hůře sehnatelného hořčíku. Musí být jemně práškový o zrnitosti řádu desítek mikronů, ale lze použít i směs jemného s hrubým (stovky mikronů, piliny), vyzkoušeno v poměru kolem 1:1 bez citelných následků na kvalitu hoření.

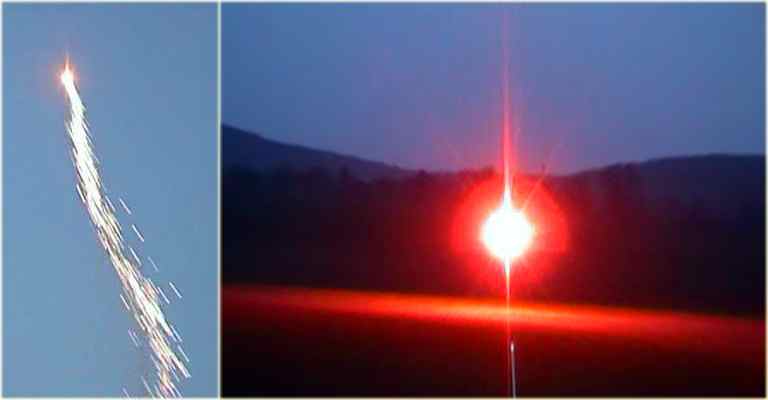

Kompozitní TPH lze upravovat pro některé efekty, jako jsou barevné plameny, kouřová či jiskrová stopa. Pro poslední možnost se používá hruběji práškový titan, zrnitosti cca jemných pilin. Je možno použít i jemnější, jaký se v ohňostrojích používá v zábleskových kulových pumách titanium salute. Do kompozice stačí zamísit několik málo procent pro pěkný efekt. Literatura doporučuje až 20%, ale pak už výrazně klesá výkon motoru a v některých případech hrozí ztráta stability hoření. Například pro naposledy zmíněnou TPH, které se do mého zkušebního motoru vejde 22g, stačí 1g, cca čtvrt malé kávové lžičky, práškového Ti pro pěkný efekt. Je vhodné zamísit jej do dejme tomu čtvrtiny množství směsi, tuto nasypat do motoru, tyčkou rozhrnout od středu a motor doplnit čistou směsí. Tím se motor rozbíhá na převážně čistou výkonnější směs obklopující kanálek, výkonnostně horší a potenciálně méně stabilně hořící směs s titanem je jen v části motoru u trysky a převážně ve vnějších vrstvách jádra. Let dvou takto upravených motorů je na videu (1.25M) a na obrázku vlevo:

Vpravo nahoře pak je efektní hlavice těsně před dopadem na zem. Oba motory totiž havarovaly z důvodu servání příliš chatrné stabilizační lišty a tudíž hlavice skončily v zemi, nicméně jiskrová stopa za kličkujícími motory je fascinující. Obdobně jako titan lze údajně použít zirkon. Je zde však bezpečnostní riziko, tyto kovy při tření snadno zajiskří, kompozice se nesmějí vrtat či jinak obrábět, směsi bez kapalného pojiva lisovat.

Vpravo nahoře pak je efektní hlavice těsně před dopadem na zem. Oba motory totiž havarovaly z důvodu servání příliš chatrné stabilizační lišty a tudíž hlavice skončily v zemi, nicméně jiskrová stopa za kličkujícími motory je fascinující. Obdobně jako titan lze údajně použít zirkon. Je zde však bezpečnostní riziko, tyto kovy při tření snadno zajiskří, kompozice se nesmějí vrtat či jinak obrábět, směsi bez kapalného pojiva lisovat.

Na obrázku zcela vpravo a na videu (254k) je jeden správný let raketky na titanem aditivovanou TPH. Přes použití menšího obsahu a jemnějšího Ti než je doporučováno jsou jiskry pěkně výrazné a chvost překvapivě dlouhý. Vlnění chvostu je způsobeno rotací nesymetrického tělesa raketky, která je stabilizována pouze lištou, přilepenou k motorku.

Při porovnání letu raketek na kompozici z dusičnanu sodného, hořčíku a plastisolu jako pojiva s obdobnými pojenými epoxidem mě připadá, že ty s epoxidem letí o poznání lépe. I teoretický výpočet vychází lépe pro epoxid. Plastisolová verze se podstatně snadněji lisuje a nemá omezenou životnost, na druhou stranu se zase musí vytvrzovat zvýšenou teplotou, což je určité bezpečnostní riziko, například při nějakém selhání tepelné regulace, zajiskření při zkratu ap. Taktéž pevnost jádra není velká a tablety nejsou lepitelné, což by mohlo vadit u některých větších konstrukcí. U epoxidové verze je obtížné lisování, což je při současném omezení životnosti natužené směsi nepříjemné. Jako epoxid se nejvíce osvědčila řídká laminační pryskyřice ChS531 (starší název 110BG15) se kterou se směs snadno mísí a má dobrou hořlavost. Jádro je velmi tvrdé, ale dost křehké.

Jinou možností je použít epoxid, který má také "mazací" vlastnosti a po vytvrzení je spíš houževnatý než tvrdý a křehký, t.j. je hustší typ obsahující změkčovadlo. Takovým typem je lepicí pryskyřice ChS371, zcela běžně prodávaná mnohdy ještě pod starším názvem Epoxy 1200. Ve směsi s dusičnanem draselným nehoří zdaleka tak dobře, jako ChS531, ale se zvyšujícím se obsahem hořčíku se rozdíl stírá a kompozice pro TPH ho obsahuje vysoké procento. Druhým problémem této pryskyřice je její vysoká viskozita a nenasákavost, takže mísení směsi je velmi problematické.

Problém s mísením směsi lze ale vyřešit vhodným postupem. Je třeba pryskyřici odvážit do vhodné mísicí nádoby, pro množství do cca 200g se mimořádně odvědčily gumové misky určené na rozdělávání sádry, prodávané v malířských potřebách. Pak je třeba misku s epoxidem prohřát na nejméně 60°C, ale optimálně na 80°C, čímž epoxid silně zřídne. Do horkého epoxidu se pak nasype hořčík, směs se rychle a důkladně promísí, čímž vznikne lepivá drobenka. Do ní se pak po částech přidává dusičnan, čerstvě semletý současně s přidaným oxidem železitým a směs se promíchává. Ke konci je už dost "suchá", v podstatě hrudky v dusičnanu, ale není třeba se znepokojovat. Je možno takovouto směs nechat chvíli "odležet", a to na teple, stačí tak 40°C, epoxid se pak zvolna prosakuje do prášku. Nakonec se směs dobře promísí aby byla homogenní, pomocí lžíce a misky na sádru to jde perfektně. Celou dobu je třeba, aby směs zůstala teplá, jinak epoxid začne houstnout a mísení se stane problematickým. Hotová směs je po vychladnutí sypká, jen lehce lepivá, jakoby "mastná". Ověřená životnost je týdny bez známek nějaké degradace, samovolného tuhnutí ap.

Před plněním do motorů je třeba ke směsi přidat tužidlo. Běžně prodávané P11 je dobře použitelné a vzhledem k jeho malému obsahu se jeho vliv na vlastnosti TPH mohou zanedbat. Doporučený mísicí poměr pro ChS371 je 100:7 hmotnostně, já ale pro účely TPH používám obecně u epoxidových směsí tužidla méně, jádro pak není křehké, ale trochu měkčí a houževnatější a doba životnosti natužené směsi se prodlouží. V tomto případě je vhodný přídavek tužidla P11 5% hmotnosti epoxidu. Při obsahu 16% epoxidu v kompozici se pak jedná o 0.8% tužidla, vztaženo na hmotnost kompozice. Je možno uvažovat, že tužidlo má měrnou hmotnost blízkou 1g/1ml a tak jej odměřit třeba maličkou injekční stříkačkou, a to 0.8ml tužidla na 100g kompozice. Na mísení je opět optimální gumová miska na sádru a menší lžíce. Směs se v misce rovnoměrně pokape tužidlem a velmi důkladně promísí. Od této chvíle je možno počítat s její životností cca hodinu. Pozor, takovéto směsi mají tendenci tuhnout rychleji, než samotný epoxid, i proto je vhodné dávat tužidla trochu méně než doporučované množství.

Do motoru se směs jednoduše sype, ručně pěchuje a pak se lisem protlačí tyčka na vytvarování kanálku, čímž se jádro zároveň zhutní. Tyčku lze rovnou vykroutit a vytáhnout bez poškození jádra, ale je velmi vhodné, když je maličko kuželovitá, jinak je to dost namáhavé a okraj jádra se může vydrolit. Nelze ji ve směsi ponechat až do vytvrzení, dokonale by se zalepila, případná separace by se zalisováváním pravděpodobně setřela. Oproti řídké laminační pryskyřici ChS531 je směs s ChS371 podstatně lépe lisovatelná, je jakoby "mastná", "vláčná", nedrhne. Lisování do motorů nebo do forem je stěžejní operace, která se tímto podstatně ulehčí a zkrátí, takže omezená životnost natužené směsi už zdaleka tolik nevadí. Nalisované motory vytvrdnou během několika hodin, jádra jsou velmi pevná a houževnatá. Jejich případné ruční převrtání na větší průměr, vytvoření stupňovitého kanálku ap. je možné pouze za ještě měkkého stavu, po vytvrzení je již velmi obtížné a použití strojního vrtání by celkem spolehlivě vedlo k zážehu!

Další bližší informace týkající se vhodných poměrů a zahrazení je možno se dočíst na stránkách o teoretickém vyhodnocování TPH, vhodné lisovací pomůcky jsou na předchozí stránce z minulého roku a společně s těmito informacemi již není problém pro toho, kdo se v problematice alespoň trochu orientuje a má možnost si zhotovit přípravky, motory na tuto zajímavou TPH připravit. Pokud se dodrží postup, t.j. hlavně se nemíchá práškový hořčík s dusičnanem či jiným oxidačním činidlem, což je velmi nebezpečné, tak jsou příprava i plnění a lisování do motorů či forem bez problémů. K dusičnanu doporučuji přidávat ještě před mletím jemný červený oxid železitý, stačí 1%, mletí se tím usnadní a TPH hoří ještě stabilněji. Byly vyzkoušeny až 3% a také oxid měďnatý, vždy pracuje dobře a bez větších rozdílů. Její hoření je zcela stabilní a rovnoměrné již od nízkých zahrazení, nikdy nepulzuje ani nezhasne, efekt letu je mimořádný světelně i zvukově.

Další bližší informace týkající se vhodných poměrů a zahrazení je možno se dočíst na stránkách o teoretickém vyhodnocování TPH, vhodné lisovací pomůcky jsou na předchozí stránce z minulého roku a společně s těmito informacemi již není problém pro toho, kdo se v problematice alespoň trochu orientuje a má možnost si zhotovit přípravky, motory na tuto zajímavou TPH připravit. Pokud se dodrží postup, t.j. hlavně se nemíchá práškový hořčík s dusičnanem či jiným oxidačním činidlem, což je velmi nebezpečné, tak jsou příprava i plnění a lisování do motorů či forem bez problémů. K dusičnanu doporučuji přidávat ještě před mletím jemný červený oxid železitý, stačí 1%, mletí se tím usnadní a TPH hoří ještě stabilněji. Byly vyzkoušeny až 3% a také oxid měďnatý, vždy pracuje dobře a bez větších rozdílů. Její hoření je zcela stabilní a rovnoměrné již od nízkých zahrazení, nikdy nepulzuje ani nezhasne, efekt letu je mimořádný světelně i zvukově.

Pěkný obrázek letu raketky poháněné popsanou TPH je na obrázku vpravo, dále pak na videu (694k) je start a let čtyř těchto raketek. Na to, že obsahují pouhých 22g TPH v papírových trubičkách o vnitřním průměru pouhých 19mm je efekt letu skutečně slušný a doba tahu překvapivě dlouhá.

Podrobnější popis této TPH lze nalézt opět na stránkách o teoretickém vyhodnocování TPH, takže zde jen odlišnosti. Předně byl použit jiný silikonový kaučuk, a to Lukopren N Super místo N 1000, a to z důvodu vyšší tuhosti výsledné kompozice. S tímto kaučukem, který je hustší, nelze připravit litelnou směs, ale vhodný poměr komponent tak jako tak vede ke směsi plastické a nakonec, se směsí o konzistenci plastelíny se pracuje velmi dobře. Vhodný obsah silikonu pro správnou plasticitu směsi je kolem 22-23% což zároveň vyhovuje jak z hlediska teoretické výkonnosti, tak stability hoření. Na rozdíl od jiných TPH na bázi AP je tato velmi málo citlivá na přesnost poměrů, velikostní distribuci částic AP, procentu Al a případných přidaných katalyzátorech, pracuje stabilně dokonce i s velmi hrubým krystalickým AP. V předvedených ukázkách obsahovala TPH 5% Al (šedý pyrotechnický) a dodatečný přídavek 3% CuO, který má překvapivě malý dopad na rychlost hoření, zato jej však stabilizuje a obarví plamen do krásně namodralého odstínu, který bohužel na obrázcích z kamery není patrný.

Tři a tři obrázky startu a video (676k) dvou letů. Obě raketky jsou o průměru jádra 28mm. První z nich je kanálkový motorek se zahrazením do 140, jak bylo již dříve odzkoušeno na menších motorcích. Start je velmi rychlý, takže to kameramanovi ulétlo ze záběru, tah velký a docela dlouhý. Druhý start a let je pokusný čelní motorek s délkou jádra 50mm a se zahrazením pouhých 45 s krátkým navrtáním, dávajícím špičku zahrazení kolem 100. Je vidět, že by to sneslo podstatně víc, start i let jsou vláčné, tah velmi dlouhý. Spíš než na model rakety by takovýto motor byl vhodný na pohon třeba RC raketoplánu. Oproti sorbitolové TPH je vyšší výkon napohled patrný, ale u dlouhoběžícího motoru bude problémem propalování trysky, navíc AP je u nás obtížně sehnatelná a drahá surovina.

| < < Předchozí | Rakety hlavní stránka | Další >> |