Obrázky a videa, rok 2003.

V posledním půlroce jsem se věnoval praktickým zkouškám jiných TPH, než je sorbitolová, na kterou jsou jinak mé stránky orientovány. Na květnovém setkání s kolegy jsem některé motory předvedl v letu a získal obrazovou a video dokumentaci pro tuto stránku. Jedná se o TPH, jejichž oxidační složkou jsou dusičnany amonný a sodný a chloristany amonný a draselný. Dále jsem ověřoval možnost využití silikonového kaučuku, po chemické stránce polydimetylsiloxanu, jako pojivové a palivové složky. Ten sice zdaleka není tak dobrou palivovou složkou, jako třeba kaučuk butadienový, ale se směsmi se velmi snadno pracuje, jeho chemická i tepelná odolnost zajišťuje vysokou bezpečnost a TPH s ním hoří stabilně a rovnoměrně i v malých motorcích. Bližší údaje o jednotlivých TPH zatím nezveřejňuji, jejich nestandardní složení nejsou odnikud převzata, jsou mnou navržena na základě teoretických výpočtů a upravena řadou zkoušek, ale netroufám si tvrdit, že je vše dostatečně ověřené. Raketky dosahují značných rychlostí i doletu, což by v rukou nezodpovědného jedince mohlo mít neblahé následky. Posléze některé složky použitých TPH jsou obtížně dostupné a drahé a práce s nimi vyžaduje určité vědomosti. Po důkladném ověření budou možná některé kompozice vhodné pro amatérské použití a postup přípravy motorků zveřejněny později.

|

|

Čelní motorky, plášt hliníková trubička průměrů 22/19mm, jádro průměr 19mm, délka kolem 20mm, keramická tryska o průměru 3mm, TPH na bázi chloristanu amonného. (AP) Právě se zvedají z rampy. Nejsou moc fotogenické, plamen je průhledný, téměř neviditelný a kouř žádný. Za letu jsou ale celkem dobře sledovatelné, tryska zespoda intenzívně bodově září. Problémem je zatím start, charakteristika TPH je zřejmě plochá takže náběh tahu je pozvolný, start je pomalý a tím je stabilita letu těsně po odpoutání z rampy nízká a motor snadno zahne proti větru. Stabilnější dlouhá raketka vedená dlouhou rampou by takový problém neměla. První pokusné vzorky motorků mají také jen velmi krátké navrtání jádra; pokud snesou delší, problém se částečně eliminuje.

Pokud mám subjektivně porovnat tyto motorky se stejnými na sorbitolovou TPH, tak jejich náběh tahu je trochu pomalejší, velikost tahu za letu je obdobná, let subjektivně vypadá stejně, ale doba tahu při stejné délce jádra je zhruba dvojnásobná.

Použitá TPH byla po řadě pokusů urychlena úpravou poměrů i zrnitostí složek tak, aby byla použitelná alespoň v malých motorech s čelním odhoříváním jádra. Jinak se ale velmi hodí pro motory s jádrem s centrálním kanálkem. Její příprava je jednoduchá a bezpečná, plnění motorů je to nejjednodušší a nejsnadnější, co si lze představit, práce je rychlá a čistá. Konstrukce motorů je zcela obdobná jako při použití sorbitolové TPH, pouze tryska musí být keramická, ale jejich výroba z hrnčířské hlíny je dobře zvládnutelná. Raketky startují svižně, oproti sorbitolovým téměř bez kouře, zato s pěkným bílým plamenem a dostup je díky delší době chodu motoru citelně větší. Zažehovatelnost je obdobná, stačí i zelená zápalnička. Pokud se u větších sérií motorů prokáže, že je skutečně spolehlivá a odchytají se případné problémy, byla by tato TPH velmi dobrá pro amatérské použití, ovšem pouze pro ty, kteří vědí, s čím pracují a jaká hrozí případná rizika. Bohužel velmi problematická dostupnost i výroba AP její využití znemožňuje.

|

|

|

|

|

|

Kanálkové motorky, plášt hliníková trubička průměrů 22/19mm délky 110mm, jádro průměr 19mm, kanálek 7x70mm, keramická tryska o průměru 4.5mm, TPH na bázi dusičnanu amonného. (AN) Plamen je pěkný, malým přídavkem dusičnanu sodného obarvený do žlutooranžova, jinak není moc výrazný. Kouřová stopa je slabá, za letu v podstatě nepozorovatelná. Velikost a doba tahu jsou v dobrém poměru, motory startují svižně, ale plynule, let lze dobře pozorovat a díky překvapivě dlouhému tahu dosahují značných výšek. Teoretický výkon použité TPH je obdobný, jako u chloristanové, ale její měrná hmotnost je citelně nižší. Výhodou je nízká cena a dostupnost dusičnanu, nevýhodou navlhavost, nutnost použití hořčíku místo hliníku a komplikace se vzájemnou reaktivností složek TPH.

Pokud mám subjektivně porovnat tyto motorky se stejnými na sorbitolovou TPH, tak jejich tah je o trochu nižší, motorek s hlavicí "nevystřelí", ale pěkně svižně a přitom plynule odstartuje. Doba tahu je ale několikanásobně delší a dosažená výška podstatně větší.

|

|

| Video (444k) letu tří raketek. |

Na obdobnou TPH, také na základě dusičnanu amonného, ale upraveného pro zvýšení fázové stability a současně pro zvýšení obsahu snadno využitelného kyslíku ve směsi, jsem k letu připravil tři zkušební motory stejných rozměrů až na délku 100mm a materiál plášťů, tentokrát silnostěnná papírová trubka. Bohužel jsem se dopustil omylu při zalepování keramických trysek a použil trysky o dvojnásobném průtočném průřezu, čehož jsem si všiml až při osazování raketek zápalnicí. Očekával jsem, že s polovičním zahrazením, dosahujícím maxima asi 130, motory pouze vyhoří na rampě, ale všechny tři nakonec letěly, což je při takto nízkém zahrazení a AN TPH pozoruhodné. Velmi vláčný start ale pak snadno vede ke ztrátě stability a letu do dálky místo do výšky. Poslední let na videu nechť je varováním, aby se nikdy nelétalo tam, kde v možném doletu jsou jakékoliv ohrozitelné cíle.

Video (1.2M) majestátního, ale poněkud nebezpečného letu tří raketek.

Amatérské použití výkonné TPH na bázi dusičnanu amonného má svá úskalí. Prvním je nutnost použití práškového hořčíku, který je obtížně dostupný a dražší, než hliník, který použít nelze. AN uvolňuje při rozkladu málo snadno využitelného kyslíku, tudíž pro optimální směs vychází příliš malé množství pojiva, zhruba 6 až 12%. To by stačilo pro lisování vyššími tlaky, ale pro ruční pěchování či lépe lehké slisování je u objemného AN potřeba alespoň 20% pojiva. Ale hlavně, AN za přítomnosti vlhkosti, kterou z něj nelze zcela eliminovat, reaguje s Mg, uvolňuje se amoniak, směs se rozbředá a větší množství by mohlo být nebezpečné. Problém lze, kromě nutného dokonalého vysušení AN, řešit použitím dostatečného množství, t.j. alespoň zmíněných 20%, takového pojiva, které je výrazně hydrofobní, velmi vzlínavé a chemicky odolné. Tím zabrání přímému kontaktu AN s Mg. Přitom pro své neúplné spálení nesmí spotřebovat příliš mnoho kyslíku, jinak se ve spalinách objevuje volný uhlík a specifický impulz rychle klesá. Silikonový kaučuk těmto podmínkám docela dobře vyhovuje. Při práci za nízké relativní vlhkosti vzduchu a ochraně nevytvrzené kompozice před delším stykem se vzduchem se zdá být stabilita vyhovující. Její další zvýšení je možné použitím hořčíkového prášku pasivovaného chromátováním, zatím nepoužito.

V materiálech o TPH na bázi AN je často diskutován problém jeho fázové stabilizace. AN je látkou polymorfní a jedna ze změn krystalografické struktury probíhá při teplotě těsně nad 32°C. Opakovaným přechodem přes tuto teplotu pak jádro z této TPH bobtná a stává se mikropórovité. Osobně si ale myslím, že problém není tak závažný a jeho rozsáhlé popisování na některých stránkách je spíš z komerčních důvodů, pro zvýšení poptávky po již upraveném, stabilizovaném AN, známém pod zkratkou PSAN. Pro amatéra by nemělo být problémem uhlídat, aby hotové motory či předem připravená jádra nebyla vystavena opakovanému zvýšení skladovací teploty nad zmíněných 32°C. Při použití dobře vysušeného AN probíhá rekrystalizace velmi pomalu a posunuje se k vyšším teplotám. Posléze při použití "gumového" pojiva, jako je mnou použitý silikonový kaučuk, nehrozí při objemových dilatacích krystalků AN vznik pro stabilitu hoření nebezpečných mikrotrhlinek. Zkoušel jsem vzorek jádra zahřát na asi 70°C bez jakýchkoli viditelných změn, dané jádro pak v motoru pracovalo normálně. Začít práci na této TPH přípravou fázově stabilizovaného AN, která zřejmě z komerčních důvodů není nikde podrobně popsána a která není vzhledem k práci s taveninou zcela bez rizika, je tedy dle mého názoru poněkud zbytečná komplikace.

|

|

Kanálkový motorek, plášť papírová dutinka 25/19x100mm, kanálek 7x60mm, tryska 4.5mm, TPH na bázi dusičnanu sodného. Místo hlavice je páskem skelné tkaniny přilaminován jiný nepovedený motorek. Vlevo okamžik zážehu, vpravo startu. TPH je poměrně výkonná, teoreticky převyšuje i galcit a jiné na bázi chloristanu draselného a navíc je let díky velkému, intenzívně žlutooranžově zářícímu plameni velmi efektní. |

|

Stejný motorek, start za šera a z odstupu. Je vidět, že s dobrou TPH umí i malý kašpárek předvést velké divadlo.:o) |

Efektní obrázky i video jistě každého zájemce o raketové motorky zaujaly. Použitá TPH však obsahuje hodně vysoké procento práškového hořčíku, který je bohužel obtížně dostupný a dost drahý. Na druhou stranu oxidační složka, dusičnan sodný, je naopak levný, což cenu TPH sníží na přijatelnější hodnotu. Pojivové složky (ChS531) je poměrně málo takže směs je téměř sypká a je nutno ji krátce slisovat tlakem řádu jednotek MPa. Příliš velkým tlakem, odhadem nad 10MPa, se naopak pojivo ze směsi vytlačuje ven. Pro dobrou stabilitu směsi a vysoký výkon je třeba dusičnan velmi důkladně vysušit, jemně semlít, směs připravovat za nízké relativní vlhkosti vzduchu a uchovávat vzduchotěsně uzavřenou; pak je ověřená životnost několik týdnů bez jakýchkoli známek degradace. Pro zlepšení stability hoření i pro snadnější mletí je vhodné přidat k dusičnanu před mletím 1% jemného červeného oxidu železitého. Pozor, není bezpečné smísit napřed mletý dusičnan s práškovým hořčíkem, tato směs je velmi nebezpečná a nestabilní, v žádném případě se nesmí uchovávat! Pracnější a zdlouhavější, ale bezpečné, je promísit napřed samotný mletý dusičnan s pojivem, což se velmi usnadní předehřátím nádoby s pryskyřicí na cca 50°C, kdy tato zřídne a stane se vzlínavější. Hořčík se pak zapracovává až do vlhké směsi, ale i tak je vhodné vyvarovat se nějakého většího násilí. Tužidlo (P11) se do potřebného množství směsi přidá až těsně před plněním motorů, směs tuhne rychleji než samotná pryskyřice. Tužidla je vhodné dát spíš méně než více, stabilita směsi je pak lepší a jádro je měkčí a houževnaté, nezkřehne. Vhodný postup je pokapání odváženého množství směsi v gumové malířské misce na rozdělávání sádry a promísení roztíráním lžicí. Do pláště se směs sype, napřed ručně spěchuje a nakonec se pomocí přípravků vylisuje jádro, jak bude ukázáno na konci stránky. Lis a soustružené přípravky jsou nutné. Zažehovatelnost je dost obtížná, samotný hladký povrch kanálku od stopiny nechytne. Vhodné zahrazení je 250, pak jako plášť stačí papírové dutinky, jako u výše předvedených motorků. Pro větší motor o průměru jádra 28mm s pevným laminátovým pláštěm jsem použil zahrazení 320, let je pak rasantní. Vyšší ne, při zahrazení 450 dojde k okamžitému roztržení i velmi pevného pláště.

Dusičnan sodný byl zvolen místo draselného ve funkci oxidační složky pro tuto TPH ze dvou důvodů. Jednak směsi vytvářejí nádherný žlutooranžový plamen a let raketky je pak velmi efektní. Ale hlavně, atom Na je lehčí než atom K, takže hmotnostní obsah kyslíku v dusičnanu sodném je vyšší a současně se sníží střední molekulová hmotnost spalin, což obojí přispívá k vyššímu výkonu a lze ověřit výpočty. Bohužel má i své stinné stránky. První je dost vysoká hygroskopicita a taktéž reaktivnost s hořčíkem. Problém je ale podstatně méně závažný, než v případě dusičnanu amonného, a tak je možné jako pojivovou složku použít zmíněnou laminační pryskyřici, která je zároveň dobrou palivovou složkou. Větším problémem je ale jeho vyšší tepelná odolnost, resp. pomalejší uvolňování kyslíku při zahřátí. Při něm se nejdříve roztaví, pak uvolní jenom část kyslíku a změní se na odolný dusitan. Následkem toho nehoří směsi, které neobsahují hořčík a které v případě dusičnanu draselného pracují dobře. Použití drahého hořčíku je tedy nutností, což je částečně eliminováno nízkou cenou dusičnanu sodného. Výsledkem je ale překvapivě výkonná a efektní TPH.

|

|

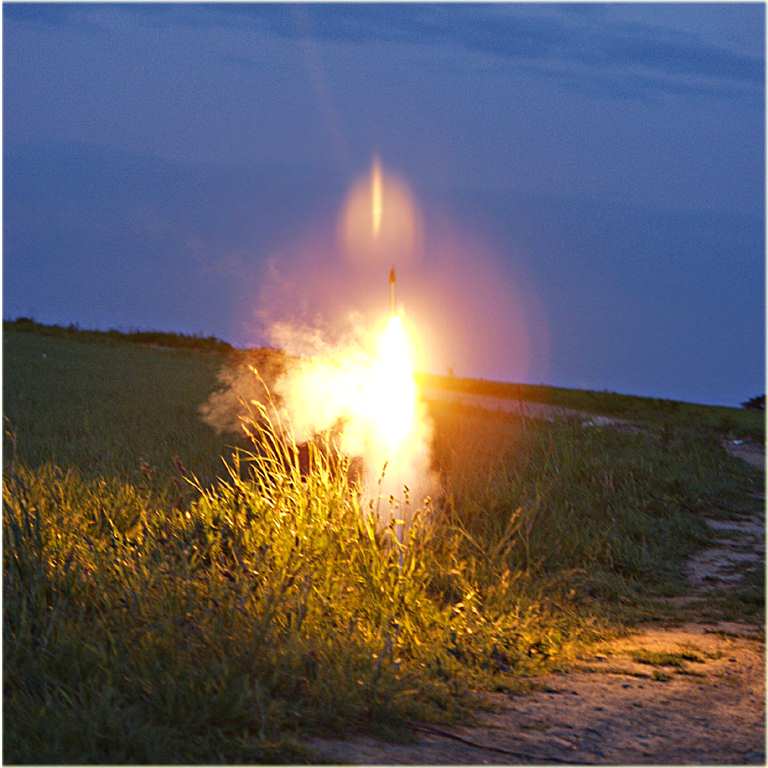

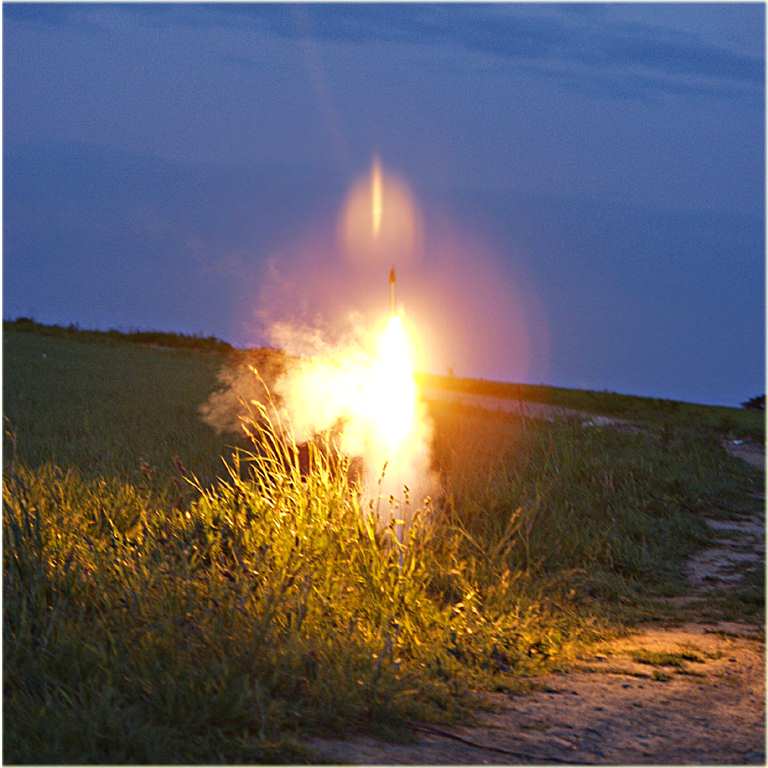

| Obrázek nalevo sem poněkud nepatří, jedná se o start většího prachového motoru, je ale tak pěkný, že by bylo škoda nevyplnit s ním volné místo na stránce. Vpravo je pak malý kanálkový motorek s jádrem o průměru pouhých 16mm, zatím na rampě se zažehlou zápalnicí. TPH na bázi chloristanu draselného. (KP) Ani tento ani několik dalších, i průměrů jádra 19mm, se nepodařilo fotoaparátem zachytit pro jejich extrémně rychlý start. |

Zde je rozfázovaný start z většího odstupu, obrázky jsou získané pomocí digitální videokamery. Odstup mezi jednotlivými záběry je 0,04 sekundy. Na prvním záběru je už motor kousek nad rampou, která je přes metr dlouhá, takže plamen z motorku s náplní kolem 15g je skutečně úctyhodný a v reálu je oslepivě bílý. Zvuk motorů je ohlušující a je dokonce schopen spustit alarm nedaleko stojícího auta. Zrychlení je přímo zběsilé, v reálu nelze raketku pozorovat, v zlomku sekundy je vysoko na obloze. Odhadl bych jej na zhruba 100G, při němž se rychlosti zvuku dosáhne za cca 0.3s, doba tahu malého motoru ale není delší. Za předpokladu střední hmotnosti raketky 50g vychází tah kolem 50N a při době plného tahu 0.3s pak celkový impulz 15Ns a specifický 100s; teoretický je u použité kompozice za pracovního tlaku 1.5MPa o něco víc jak o polovinu vyšší, takže odhady celkem dobře odpovídají. Musím zde podotknout, že na obrázku i na dále přiloženém videu jsou starty na nejpomalejší verzi dané TPH, s nejvýkonnější a nejrychlejší kompozicí je to ještě tak dvojnásobně rychlejší, ale doba tahu je pak velmi krátká a dle mého odhadu nepřesahuje 0.2s.

Video (488k) startu šesti kanálkových motorů.

Vývojem této TPH jsem se již zabýval asi třičtvrtě roku, vycházel jsem pouze z teoretických výpočtů, obdobná není nikde zveřejněna. Po počátečních obtížích a "vychytávání much" jsem již úspěšně vypustil asi 100 kanálkových motorů, nejvíce o průměru jádra 16 a 19mm, ale i nějaké maličké 10mm a jednu velkou 28čku. Zhruba ze 100 posledních letů havarovaly asi jen dva nebo tři motory vytržením zátky, žádný se neroztrhl, takže kompozice vypadá spolehlivě. Dále jsem vypustil několik čelních 19tek na pomalejší směs, s tryskou 3mm letěly obdobně jako sorbitolové. Na nejrychlejší směs jsem zatím vypustil jediný čelní motor o průměru jádra 28mm. Očekával jsem havárii, tak jsem jej pro první pokus osadil velkou tryskou, normálně používanou pro krátké sorbitolové kanáláky, o průměru 6.5mm, takže zahrazení asi jen 20 a ještě bez navrtání jádra. Motor však letěl majestátním letem s nádherným chvostem ohně, což je při tak nízkém zahrazení pozoruhodné a inspirující k dalším testům.

Příprava TPH je velmi jednoduchá a při dodržení vhodného postupu bezpečná. Plnění motorů je velmi snadné. Pomalejší verze je dobře litelná, konzistence asi jako med, krásně se slévá. Nejvýkonnější rychlá verze je ručně pěchovatelná a lze ji i lehce zalisovat, kanálek lze snadno vytlačit tyčkou a lze ji hned vyndat. Zachovává si příznivé vlastnosti použitého pojiva - silikonového kaučuku - který nijak nepáchne, není zdraví škodlivý, znečistění se snadno odstraňuje, má autoseparační vlastnosti a je chemicky i teplotně velmi odolný. Z toho však vyplývá asi jediná nevýhoda, a to příliš obtížná zažehovatelnost. Od zápalnice či stopiny nechytne, je nutno použít magnéziovou zážehovou tabletku.

Přes značnou spolehlivost motorků s touto snadno připravitelnou TPH ji nepovažuji za vhodnou pro amatérské použití. Hlavně z důvodu nesnadné zažehovatelnosti a nutnosti používat zmíněné zážehové tabletky ze světlicové směsi, což je již náročnější pyrotechnická záležitost. Možné jednodušší náhradní řešení je použít trochu jiné, snadno zapálitelné a dostatečně intenzívně hořící TPH, vtlačené na konec kanálku, ale úspěch nemohu zaručit. Posléze zrychlení a rychlost letu raketky jsou obrovské, nerealistické a nebezpečné. No a nakonec nevhodný postup přípravy kompozice vede přes nebezpečnou mezisměs a chloristan draselný taktéž není snadno dostupnou a levnou chemikálií.

Na závěr alepoň jedno video (234k) letu klasického "sorbitoláku" a shoření efektové hlavice.

Lisování jader s centrálním kanálkem.

Jádra motorů z těch kompozitních TPH, které nejsou přímo litelné, což je spíš výjimka, je potřeba zhutnit slisováním, aby nebyla pórovitá. Nedokonalé zhutnění vede k nerovnoměrnému zrychlování hoření, erozi jádra a k havárii motoru.

Potřebný lisovací tlak se odvíjí od obsahu pojiva v TPH, jeho plastifikačních vlastností, měrné hmotnosti složek a distribuce velikosti zrn. To vše určuje, nakolik bude kompozice plastická. Pokud má charakter plastelíny, lze ji pouze ručně spěchovat, i když lehké zalisování je vhodné. Čím "sušší" je směs, tím je potřeba vyšší lisovací tlak. Dobrý odhad lze získat tak, že se provede zkušební lisování, při němž se tlak pozvolna zvyšuje. Správný je takový, kdy se právě začne pojivo ze směsi vytlačovat ven. Nižší tlak nezaručí dokonalé zhutnění a naopak při vyšším by se část pojiva vylisovala ven a tím by se změnil poměr složek v jádře. Dále také záleží na době lisování. Je možné zalisovat vyšší silou krátkou dobu nebo naopak nižší silou po delší dobu, případně až do vytvrzení kompozice. Běžné kompozitní TPH naštěstí obsahují takové množství pojiva, že stačí natolik nízký lisovací tlak, že je možno lisovat přímo i do papírových plášťů bez použití pouzder.

Nyní tedy ukázka možného postupu, jak nalisovat do pláště motoru jádro s centrálním kanálkem ze směsi, která je téměř sypká nebo nedostatečně plastická pro pouhé ruční napěchování. Základní okamžiky postupu jsou na obrázku vpravo, celý proces pak na instruktážním videu. (396k) Tvar potřebných přípravků je jasný z obrázku a videa. Postup lze popsat v následujících bodech.

- Plášť se nasadí na spodní lisovací díl a naplní se směsí, která se ručně upěchuje, nejdříve vhodnou tyčkou a nakonec lehkým přilisováním pomocí horního lisovacího dílu, viz na obrázku nalevo. Intenzita stlačení je pro další zdárný postup dost důležitá a pro danou kompozici je nutno ji natrénovat.

- Horní lisovací díl se vymění za váleček - průchodku s centrálním otvorem a jím se zasune tyčka na vytvarování kanálku. Sestava se vloží do lisu a tyčka se protlačuje směsí, až dosedne na spodní lisovací díl. Při této operaci se ukáže, nakolik byla směs předem správně předpěchována. Pokud málo, tyčka projde celkem lehce, jádro se dostatečně nezhutní a bude nutno v následujícím kroku směs přidávat a přilisovávat. Pokud moc, tyčka se protlačuje příliš velkou silou, pojivo se vytlačuje a tlak v jádře stoupá natolik, že se plášť "nafukuje" a praskne. Protlačováním tyčky malého průměru se i při relativně nízké lisovací síle vytváří v jádře velký tlak. Efekt je natolik výrazný, že kromě povytlačování horní průchodky se i proti síle lisu povytlačuje spodní lisovací díl, jak je znázorněno na obrázku uprostřed i na videu.

- Na vyčnívající konec tyčky se nasadí druhá, dostatečně dlouhá průchodka a sestava se opět zalisuje, viz na obrázku vpravo. Tím dojde k dolisování okrajových partií jádra.

- Odstraní se spodní lisovací díl a nějakým zahroceným předmětem se v ose obnaží konec lisovací tyčky, aby k ní mohl vzduch. Z horní strany se odejme jedna průchodka, na vyčnívající tyčku se upne vrtačkové sklíčidlo, jednou rukou se pevně drží plášť a druhou se pomocí sklíčidla kroucením a taháním tyčka vytáhne.

- Horní průchodka se pomocí kleští "sikovek" vykroutí a vytáhne z pláště.

- Kanálek se pročistí a odstraní se směs, která se protlačila do spáry mezi lisovací přípravky a plášť v oblasti, kde bude tryska a zátka.

- Plášť s nalisovaným jádrem se uloží v suchu a teple až do vytvrzení kompozice. Je velmi vhodné a v některých případech nutné uložení bez přístupu vzdušné vlhkosti, stačí dobré zabalení třeba do PE fólie, plastové tašky ap. Po vytvrzení se odolnost vůči vzdušné vlhkosti výrazně zvýší.

Takto lze lisovat i poměrně obtížně lisovatelnou směs. Kompletace motorů se pak provede zalepením trysky a zátky, kterou já odlévám z hořlavého tmelu, již zmíněného na dřívějších stránkách, který zároveň funguje jako zpoždění. Na konec kanálku předem zalepím kapkou pětiminutového epoxidu zážehovou tabletku. V případě, že je kompozice snadno lisovatelná nižším tlakem, lze zalepit trysku předem a před lisováním ji ucpat, stačí voskem i plastelínou. Spodní lisovací díl pak odpadá. Při lisování je pak nutno postupovat opatrněji, aby, když protlačovaná tyčka dosedne zevnitř do trysky, nedošlo nadměrnou silou k jejímu poškození. Po vylisování pak stačí z trysky vyškrábat ucpávku, tyčku i průchodku vytáhnout zcela shodným postupem a nakonec dobře pročistit hrdlo trysky i kanálek od případných ulpělých drobtů kompozice.

I v případě velmi měkké nebo dokonce litelné kompozice lze postupovat obdobně. Jen je třeba si připravit tolik průchodek a tyček, kolik se připravuje motorů najednou. Trysky se zalepí do plášťů předem a zaslepí se třeba plastelínou. Do plášťů se naplní kompozice, měkká například vhazováním kuliček a pěchováním tyčkou, tekutá nalitím, nakydáním ap. a následným sklepáním. Na povrch se zlehka nasune průchodka a skrz ní se pouze rukou pomalu protlačí tyčka, až dosedne do trysky. Je třeba počítat s tím, že během zasunování tyčky průchodka naopak povylézá, vhodné naplnění kompozicí je možné třeba napoprvé odhadnout a dle výsledku upravit, případně si to předem vypočítat. Sestava se pak nechá až do vytvrzení jádra v klidu. Následuje pročištění trysky a vytažení tyčky a průchodky stejně jako v předchozím případě. Při použití silikonového kaučuku se rozebrání sestavy ukázalo jako snadné, zvlášť když se tyčka i průchodka předem navoskují, nepřilepí se a vytvrzená TPH je pružná. U jiných pojiv by vytažení tyčky mohlo být problematické a vyžadovalo by vhodnou separaci přípravků..

Závěrečný bengál.

|